Director de Ingeniería de JBT

La tendencia mundial de minimizar el desperdicio de alimentos se ha centrado principalmente en los hogares, los restaurantes y las tiendas de alimentación. Pero para lograr un cambio real, la industria alimentaria tiene un papel esencial que desempeñar. Es aquí donde podemos conseguir una reducción sustancial de los residuos. Producir alimentos con mayor eficiencia utilizando equipos sostenibles puede crear más rendimiento con menos consumo de energía y residuos. Para ello, se necesitan porcionadores, cocinas, refrigeradores y congeladores eficientes en cuanto a energía, agua y materiales, construidos y fabricados para obtener una huella de carbono mínima.

Pero montar y mantener una línea de producción sostenible puede ser bastante complicado. Para hacerlo un poco más fácil, presentamos una entrevista con nuestro experto, Christopher Fogelqvist, que le guiará por el camino. Christopher dirige el equipo de I+D de JBT, que cuenta con 20 especialistas que mejoran continuamente nuestras soluciones para alcanzar un nivel óptimo de sostenibilidad. Christopher también participa en el Grupo Europeo de Ingeniería y Diseño Higiénico (EHEDG), una red mundial de fabricantes de equipos, empresas de procesamiento de alimentos, institutos de investigación y autoridades de salud pública. El EHEDG se fundó en 1989 para promover la higiene durante la producción, el procesamiento y el envasado de productos alimentarios, esencial para una industria alimentaria sostenible. Aquí puede leer lo que Cristopher cree que son las principales áreas de interés.

¿Cómo puedo asegurarme de que mi línea de producción de productos vegetales es sostenible?

Yo diría que todo empieza y termina con el diseño. Cuando se diseña una línea de procesado para la producción de proteínas vegetales sostenibles, hay que tener en cuenta muchos aspectos. El equipo debe reducir el desperdicio de alimentos y tener un bajo consumo de energía y de agua, al tiempo que garantiza una alta seguridad alimentaria. La construcción del equipo también es esencial; por ejemplo, cuanto más pequeño sea, menos material y recursos habrá consumido en su fabricación. En JBT, tenemos especialistas que sólo se centran en reducir el uso de materiales.

¿Qué puedo hacer para reducir el desperdicio de alimentos en el proceso de producción?

Debe tener un control total de su línea de producción, asegurándose de que el proceso sea óptimo y de que todo lo que produzca pueda ser utilizado. Por ejemplo, un reto cuando se congela un producto de origen vegetal es evitar la "sobrecongelación", que provoca la deshidratación. Un alto nivel de deshidratación afectará al producto congelado, haciéndolo arrugado, seco y duro. En el peor de los casos, eso significa que el producto se echará a perder. Pero la deshidratación es también una forma de pérdida de alimentos porque hace que el producto sea más pequeño y ligero. Con una deshidratación del 5% y un volumen de producción anual de 10.000 toneladas, se desperdiciarán 500 toneladas al año. Al mismo tiempo, es igual de importante que todo el producto se congele uniformemente a una temperatura de menos 18 C, asegurando que el núcleo tenga la temperatura exacta. Para congelar o enfriar de forma óptima cualquier producto alimentario en particular, existen millones de configuraciones potenciales y parámetros de funcionamiento que hay que especificar con precisión. Para gestionar esto, hemos desarrollado GYRoCAP, un software que puede optimizar el proceso de congelación. En primer lugar, identificamos y medimos cada variable crítica que afecta al producto y al proceso y cargamos los resultados de las pruebas en nuestro software. A continuación, los correlacionamos con todas las variables del equipo, del proceso y del producto alimentario en nuestra base de datos. De este modo, podemos ayudar a nuestros clientes a obtener el mayor rendimiento al menor coste para el producto alimentario deseado, reduciendo el riesgo de desperdicio de alimentos.

Además de la congelación optimizada, ¿hay algo más que se pueda hacer?

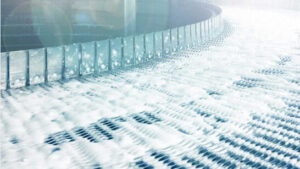

Hay que abordar muchas áreas, pero un proceso que puede tener un gran impacto en la reducción del desperdicio de alimentos y el aumento del rendimiento es el corte y el porcionado del producto. El corte manual no sólo requiere mucha mano de obra, sino que es propenso a la ineficacia, a la posible contaminación y a un mayor desperdicio de alimentos. La introducción de nuestro sistema inteligente de corte y porcionado por chorro de agua DSI es la alternativa automatizada que, además de reducir el coste de la mano de obra, ha demostrado mejorar sistemáticamente el rendimiento del producto y aumentar la productividad. El objetivo es utilizar cada parte del producto entrante, para que no se desperdicie nada. El DSI escanea cada producto entrante y determina automáticamente las trayectorias de corte óptimas para producir el resultado deseado. También evalúa la mejor manera de utilizar cualquier área de producto restante para productos adicionales como cubos, tiras, pepitas, etc.

A la hora de optimizar el consumo de energía, ¿qué áreas son las más críticas?

En el proceso de congelación es donde se puede reducir fácilmente el consumo de energía si se elige el tipo de equipo adecuado. Por ejemplo, uno de los retos de un congelador es que, cuando el producto caliente entra en la atmósfera fría, el aire caliente y húmedo se convierte en escarcha, lo que hace que el congelador sea menos eficiente. Para deshacerse de la escarcha, hay que descongelar, lo que requiere detener la producción. Además de perder tiempo de funcionamiento, reiniciar un congelador consume más electricidad que cuando está en funcionamiento continuo. En JBT lo hemos resuelto construyendo un túnel de equilibrio de aire impulsado por un ventilador. Éste minimiza la cantidad de humedad que entra en la espiral a través de las aberturas de entrada y salida y ofrece una solución opcional para la descongelación secuencial. Además, la construcción de autoapilamiento en los congeladores en espiral JBT es extremadamente eficiente desde el punto de vista energético. Al ofrecer una tensión nula en lugar de una tensión baja, sólo necesita un motor de 5,5 KW, que es la mitad de lo que requiere un congelador de tambor tradicional, lo que reduce el consumo de energía en casi un 30%.

¿Qué más se puede hacer para reducir la pérdida de energía al congelar?

Hay muchas cosas que se pueden hacer, por supuesto. Aun así, un reto común a la hora de optimizar el uso de la energía es que el evaporador del congelador y la aspiración del compresor a menudo tienen que estar muy separados, apoyados por un sistema de bombas. Esta distancia puede hacer que la reacción a los cambios sea lenta, creando fluctuaciones de temperatura y provocando una congelación desigual y una pérdida de energía. Para evitar esto, hemos desarrollado el sistema de bajo volumen (LVS) de Frigoscandia, que es hasta un 20% más eficiente que el sistema tradicional de refrigeración por bombeo. Proporciona un retorno seco desde el compresor, eliminando la necesidad de una bomba de refrigerante. El retorno seco también significa que un sistema Frigoscandia LVS suele tener caídas de presión de entre 0,5 y 1°C, mientras que los sistemas tradicionales suelen tener entre 3 y 5°C. Requiere un 15% menos de energía y un 50% menos de carga de refrigerante que los sistemas convencionales.

¿Por qué es esencial reducir el uso de agua en la línea de producción?

El agua se está convirtiendo en un recurso natural limitado y, en muchas partes del mundo, nuestros clientes tienen que pagar una tarifa por sus aguas residuales en función de la cantidad que producen y de su limpieza. Por eso, para ser sostenible, una línea de producción debe ser lo más eficiente posible en cuanto al uso del agua y la gestión de las aguas residuales. Conseguirlo puede ser un verdadero reto, especialmente para un horno Stein TwinDrum Spiral que necesita una limpieza continua de las cintas. Por eso, en JBT hemos puesto en marcha un proyecto que tiene como objetivo añadir sistemas de reciclaje de agua a nuestros equipos automatizados de limpieza in situ, aunque ya son los más eficientes del mercado en cuanto a consumo de agua.

Pero, ¿utilizar menos agua en la limpieza no afectará a la seguridad de los alimentos?

Es una buena pregunta, y es importante recordar que el uso del agua está relacionado con la seguridad alimentaria. Se quiere reducir el agua y los detergentes, pero no se puede transigir con los requisitos de higiene. Una de las formas de abordar esta cuestión es el diseño de los equipos. En JBT, trabajamos continuamente con lo que llamamos Higiene por Diseño. Esto significa que desarrollamos constantemente nuestros equipos, como la sustitución de pernos y arandelas por juntas soldadas para eliminar posibles trampas de alimentos. El crecimiento bacteriano necesita superficies, por lo que diseñamos activamente para minimizarlas y creamos revestimientos para evitar la aparición de biopelículas. Un buen ejemplo de cómo trabajamos con el diseño es nuestro congelador espiral autoapilable Frigoscandia GYRoCOMPACT. Está construido de forma que reduce automáticamente el uso de agua y detergentes. Al no tener piezas fijas en la pila de cintas, consume hasta un 65% menos de agua y requiere un 50% menos de tiempo de limpieza que un congelador de tambor tradicional.

¿Hay formas de optimizar el uso del agua?

Sí, afortunadamente, la hay. Nuestra solución digital y oferta de servicios llamada OmniBlu que hemos desarrollado aquí en JBT. Utiliza datos recogidos en tiempo real para ofrecer a los clientes una mejor visión de sus operaciones, mejorando la seguridad alimentaria y el ahorro energético. Por ejemplo, puede medir y documentar las concentraciones de productos químicos de limpieza, así como el volumen y la temperatura del agua de limpieza. De este modo, nuestros clientes pueden asegurarse de que siguen los procedimientos de limpieza y evitar posibles problemas de proliferación bacteriana, al tiempo que optimizan el uso de agua y detergentes.

Por último, ¿qué es lo mejor de trabajar con la sostenibilidad en JBT?

Es gratificante porque la sostenibilidad siempre ha estado en el centro de la empresa. En los años 50, JBT Frigoscandia se fundó con un invento, el congelador autoapilable, que reducía la energía y aumentaba la seguridad alimentaria, así que la sostenibilidad está en nuestros genes. También me gusta cómo afecta a todos los aspectos del desarrollo de nuestros productos. Por ejemplo, al hacer el equipo más pequeño, podemos ahorrar recursos, reducir el transporte y minimizar el espacio del equipo. Nos desafiamos constantemente, revisando nuestras construcciones y explorando nuevas formas de hacer nuestros productos más sostenibles, en estrecha colaboración con nuestros clientes y proveedores. Y la sostenibilidad también forma parte de nuestro servicio, como nuestros contratos de servicio PRoCARE, que ofrecen un mantenimiento preventivo y proactivo para mantener bajo el consumo de energía y evitar averías imprevistas que generarían desperdicio de alimentos.

¿Está haciendo la transición a la alimentación vegetal y quiere saber más sobre la creación de una línea de producción sostenible? Siempre puede ponerse en contacto con nuestros expertos en alimentación para que le guíen hacia la mejor solución.

Guía de 5 pasos: Cómo triunfar con su producto de origen vegetal

- Información sobre los factores críticos para tener éxito

- Cuestiones vitales que debe abordar

- Una hoja de ruta sugerida de principio a fin

¿Necesitas ayuda para la transición a la alimentación vegetal?

JBT es un proveedor de soluciones completas líder a nivel mundial en el ámbito del procesamiento de alimentos, que ofrece una amplia cartera de productos y soluciones. Tenemos una larga experiencia en el procesamiento y la producción de proteínas de origen vegetal, y nuestros expertos en alimentación están a su disposición para ayudarle en su transición y guiarle en su viaje hacia el crecimiento exitoso de su negocio.